這(zhè)一(yī / yì /yí)章和(hé / huò)大(dà)家談談半導體加工工藝,半導體器件的(de)制備加工主要(yào / yāo)有四種類型,分别是(shì):

(1) 圖形化技術(光刻)

(2) 摻雜技術

(3) 鍍膜技術

(4) 刻蝕技術

具體工藝包括光刻(lithography)、離子(zǐ)注入(ion implantation)、快速退火(rapid thermal process, RTP)、等離子(zǐ)體增強化學氣相沉積(plasma enhanced chemical vapor deposition, PECVD)、濺射(sputering)、幹法刻蝕和(hé / huò)濕法腐蝕等。

圖形化技術一(yī / yì /yí)般指光刻工藝,它是(shì)半導體技術得以(yǐ)迅猛發展的(de)最重要(yào / yāo)推力之(zhī)一(yī / yì /yí),起始于(yú)印刷技術中的(de)照相制版技術。

光刻技術讓人(rén)們得以(yǐ)在(zài)微納尺寸上(shàng)通過光刻膠呈現任何圖形,并與其它工藝技術結合後将圖形轉移至材料上(shàng),實現人(rén)們對半導體材料與器件的(de)各種設計和(hé / huò)構想。光刻技術使用的(de)光源對圖形精度有直接的(de)影響,光源類型一(yī / yì /yí)般有紫外、深紫外、X射線以(yǐ)及電子(zǐ)束等,它們對應的(de)圖形精度按上(shàng)述順序依次提升。

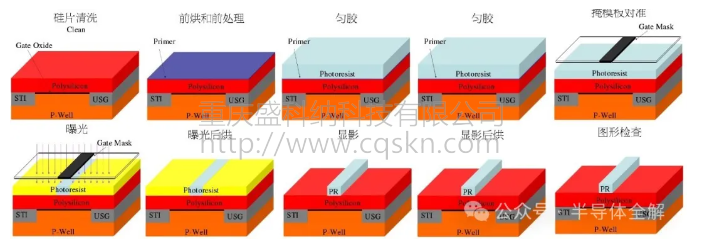

标準的(de)光刻工藝流程圖如圖所示,包括表面處理、勻肢、前烘、曝光、曝光後烘烤、顯影、堅膜和(hé / huò)檢查等步驟。

基片表面通常會吸附空氣中的(de)H20分子(zǐ),這(zhè)對光刻效果很不(bù)利,所以(yǐ)首先需要(yào / yāo)對基片進行脫水處理,這(zhè)就(jiù)是(shì)烘烤。

對于(yú)表面爲(wéi / wèi)親水性的(de)基片,它們與疏水的(de)光刻膠之(zhī)間的(de)附着力不(bù)足,這(zhè)樣會引發光刻膠脫落或圖形移位等問題,所以(yǐ)需要(yào / yāo)在(zài)表面塗一(yī / yì /yí)層增黏劑。目前應用較多的(de)增黏劑是(shì)六甲基乙矽氮烷(hexa-methyl disilazane, HMDS)與三甲基甲矽烷基二乙胺(tri-methyl-silyl-diethyl-amine, TMSDEA)。

表面處理完成後,開始勻塗光刻肢。勻膠後的(de)光刻膠厚度除了(le/liǎo)與光刻膠本身的(de)黏性有關外,還受勻膠時(shí)所采用的(de)轉速影響,一(yī / yì /yí)般可粗略地(dì / de)認爲(wéi / wèi),光刻膠厚度與轉速的(de)平方根成反比。勻膠結束後,需要(yào / yāo)通過烘烤使光刻膠的(de)溶劑揮發出(chū)來(lái),這(zhè)樣可以(yǐ)進一(yī / yì /yí)步提高光刻膠的(de)黏附力,該過程即前烘。

上(shàng)述步驟一(yī / yì /yí)切就(jiù)緒後,就(jiù)來(lái)到(dào)了(le/liǎo)曝光環節。

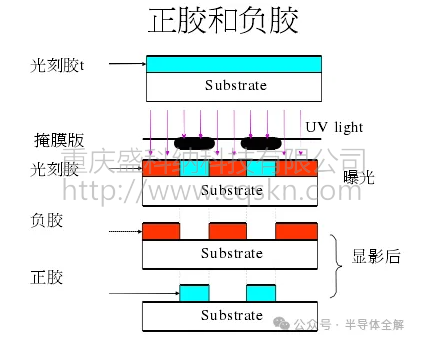

光刻膠有正膠和(hé / huò)負膠之(zhī)分,兩者曝光後的(de)性質恰好相反。

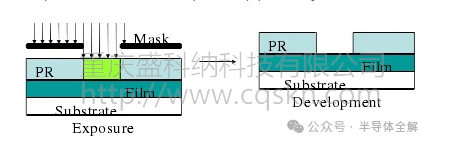

以(yǐ)正膠舉例,未經曝光的(de)光刻膠不(bù)溶于(yú)顯影液,曝光後則易溶于(yú)顯影液。曝光時(shí),光源透過有圖形的(de)掩膜版照射到(dào)勻肢後的(de)基片上(shàng),使光刻膠圖形化受光。通常情況下,在(zài)曝光前需将基片與掩膜版對準,以(yǐ)精準控制曝光位置。曝光時(shí)長須嚴格把握,過長或過短都會導緻圖形失真。曝光後,有時(shí)需要(yào / yāo)再烘烤一(yī / yì /yí)下基片,以(yǐ)消除駐波的(de)影響,但這(zhè)一(yī / yì /yí)步驟不(bù)是(shì)必須的(de),可跳過它直接進行顯影。将基片放于(yú)顯影液中令曝光的(de)光刻膠溶解的(de)過程就(jiù)是(shì)顯影,目的(de)是(shì)把掩膜版上(shàng)的(de)圖形準确地(dì / de)複制到(dào)光刻膠上(shàng)。顯影時(shí)長也(yě)須嚴格把握,時(shí)間太短顯影不(bù)徹底,太長則圖形失真。

接下來(lái)是(shì)堅膜,通過進一(yī / yì /yí)步的(de)烘烤使光刻膠薄膜更牢固地(dì / de)黏附在(zài)基片表面,還可增加膠膜的(de)抗刻蝕能力,堅膜溫度一(yī / yì /yí)般略高于(yú)前烘溫度。

最後,利用顯微鏡檢查圖形是(shì)否符合預期。經過其它工藝将圖形轉移至材料上(shàng)後,光刻膠便完成它的(de)使命,需要(yào / yāo)将其去掉。去膠有濕法和(hé / huò)幹法兩種,前者利用溶解能力強的(de)有機溶劑(一(yī / yì /yí)般采用丙酮)将膠膜溶解,後者利用氧等離子(zǐ)體将膠膜刻蝕去除。

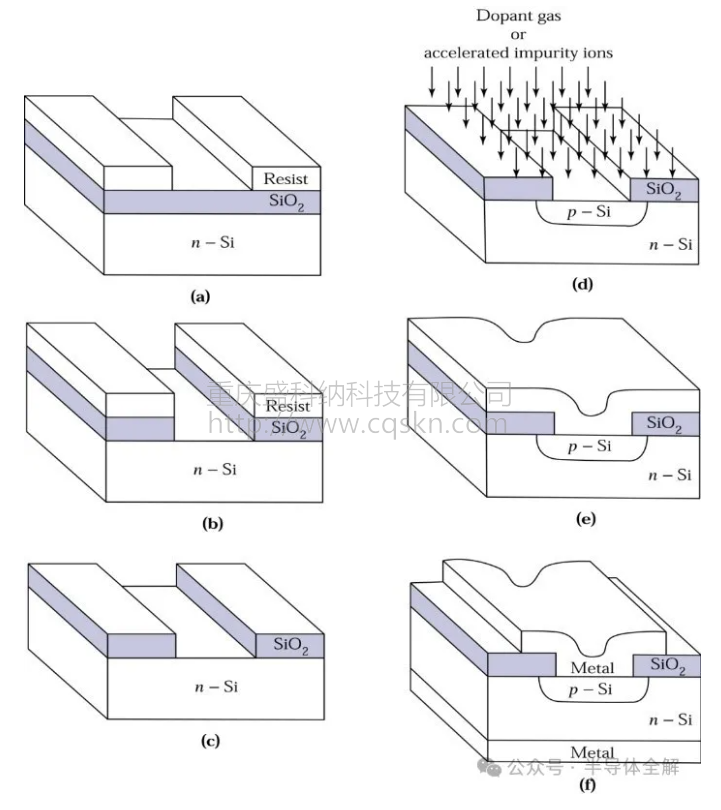

摻雜技術在(zài)半導體技術裏也(yě)是(shì)不(bù)可或缺的(de),它可以(yǐ)根據需要(yào / yāo)改變半導體材料的(de)電學特性。常見的(de)摻雜方式一(yī / yì /yí)般有兩種,分别是(shì)熱擴散和(hé / huò)離子(zǐ)注入。

離子(zǐ)注入是(shì)利用高能離子(zǐ)直接轟擊半導體基片實現摻雜的(de)。與熱擴散相比,離子(zǐ)注入有着諸多優點。待注入的(de)離子(zǐ)是(shì)利用質量分析器篩選的(de),确保了(le/liǎo)高摻雜純度。在(zài)整個(gè)注入過程,基片一(yī / yì /yí)般保持室溫或稍高一(yī / yì /yí)點的(de)溫度,可選用的(de)掩蔽膜有很多,如二氧化矽(Si02)、氮化矽(Si3N4)和(hé / huò)光刻膠等,這(zhè)使自對準掩蔽技術具有很高的(de)靈活性。離子(zǐ)注入的(de)劑量可精确控制,注入後雜質離子(zǐ)在(zài)同一(yī / yì /yí)平面内的(de)分布十分均勻,注入結果的(de)重複性也(yě)很高。

離子(zǐ)注入的(de)深度由注入離子(zǐ)的(de)能量決定,通過控制離子(zǐ)的(de)能量和(hé / huò)劑量,可操控注入後雜質離子(zǐ)在(zài)基片中的(de)分布,還可以(yǐ)連續多次地(dì / de)實施不(bù)同方案的(de)注入,借此獲得各種形态的(de)雜質分布。值得注意的(de)是(shì),在(zài)基片是(shì)單晶的(de)情況下,若離子(zǐ)注入的(de)方向與基片的(de)晶向平行,将出(chū)現溝道(dào)效應,即一(yī / yì /yí)部分離子(zǐ)會順着溝道(dào)運動,注入深度會變得難以(yǐ)控制。

爲(wéi / wèi)避免溝道(dào)效應的(de)出(chū)現,通常使單晶基片的(de)主軸方向偏離注入方向7°左右,或在(zài)基片表面覆蓋一(yī / yì /yí)層無定形介質層。

雖然離子(zǐ)注入有許多優點,但也(yě)不(bù)可避免地(dì / de)存在(zài)缺點,比如對基片的(de)晶體結構損傷較爲(wéi / wèi)嚴重。高能量的(de)離子(zǐ)注入到(dào)基片内部後,通過碰撞将能量傳遞給基片原子(zǐ)核及其電子(zǐ),使其脫離晶格束縛進入間隙,從而(ér)形成間隙-空位缺陷對。損傷嚴重時(shí),基片晶體中某些區域的(de)結構可能遭到(dào)徹底的(de)破壞而(ér)變成無序的(de)非晶區。

晶格損傷對半導體材料的(de)電學性質影響極大(dà),如降低載流子(zǐ)遷移率,減少非平衡載流子(zǐ)的(de)壽命等。最重要(yào / yāo)的(de)是(shì),注入的(de)雜質絕大(dà)多數都處在(zài)不(bù)規則的(de)間隙位置,無法形成有效摻雜。因此,離子(zǐ)注入後必須修複晶格損傷與電激活雜質。

熱退火是(shì)最有效的(de)修複離子(zǐ)注入帶來(lái)的(de)晶格損傷和(hé / huò)電激活雜質的(de)方法。在(zài)高溫下,基片晶體裏的(de)間隙-空位缺陷對會因複合而(ér)消失;非晶區也(yě)會從與單晶區的(de)交界面開始,以(yǐ)固相外延的(de)方式重結晶。爲(wéi / wèi)防止基片材料在(zài)高溫下被氧化,熱退火過程需要(yào / yāo)在(zài)真空或惰性氣體環境下進行。傳統熱退火所需時(shí)間較長,會導緻雜質擴散嚴重而(ér)形成再分布。

RTP工藝的(de)出(chū)現解決了(le/liǎo)這(zhè)一(yī / yì /yí)問題,它可在(zài)縮短退火時(shí)間的(de)前提下很大(dà)程度地(dì / de)完成晶格損傷的(de)修複與雜質的(de)電激活。

根據熱源的(de)不(bù)同,RTP分爲(wéi / wèi)以(yǐ)下幾種類型:掃描電子(zǐ)束、脈沖電子(zǐ)束與離子(zǐ)束、脈沖激光、連續波激光與寬帶非相幹光源(鹵燈、石墨加熱器、電弧燈)等,其中寬帶非相幹光源的(de)應用最爲(wéi / wèi)廣泛。它們都可以(yǐ)在(zài)刹那間将基片加熱到(dào)所需溫度,在(zài)短時(shí)間内完成退火,有效地(dì / de)降低了(le/liǎo)雜質的(de)擴散程度。

PECVD是(shì)化學氣相沉積(chemical vapor deposition, CVD)鍍膜方法的(de)其中一(yī / yì /yí)種,此外還有另外兩種,分别是(shì)常壓CVD(atmospheric pressure CVD,APCVD)與低壓CVD(low pressure CVD,LPCVD)。

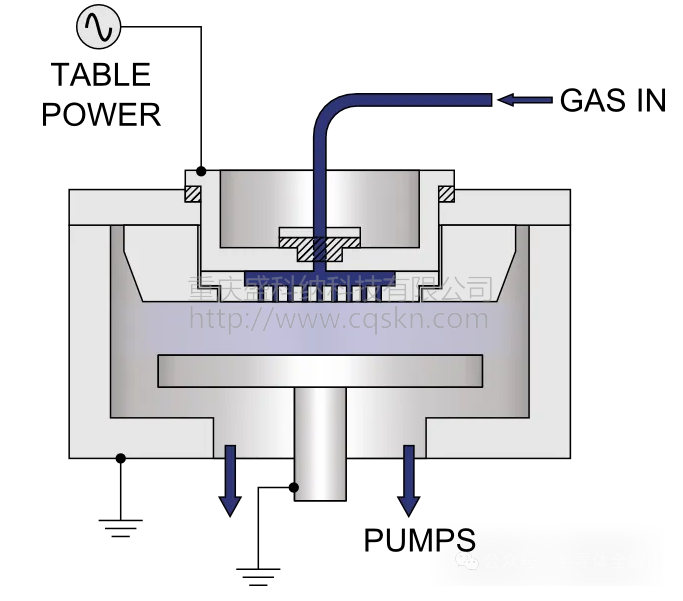

目前,PECVD是(shì)三種類型中應用最廣的(de),PECVD利用射頻(radio frequency, RF)等離子(zǐ)體引發和(hé / huò)保持化學變化,而(ér)且該化學變化在(zài)非高溫環境下就(jiù)可以(yǐ)進行,所以(yǐ)薄膜沉積溫度低,沉積速率高,其設備示意圖如圖所示。

這(zhè)種方式得到(dào)的(de)薄膜具有突出(chū)的(de)附着性與電學性質、很低的(de)微孔密度、很高的(de)均勻性以(yǐ)及較強的(de)小尺寸填充能力。影響PECVD鍍膜質量的(de)因素有襯底溫度、氣流速度、氣壓、RF功率和(hé / huò)頻率等。

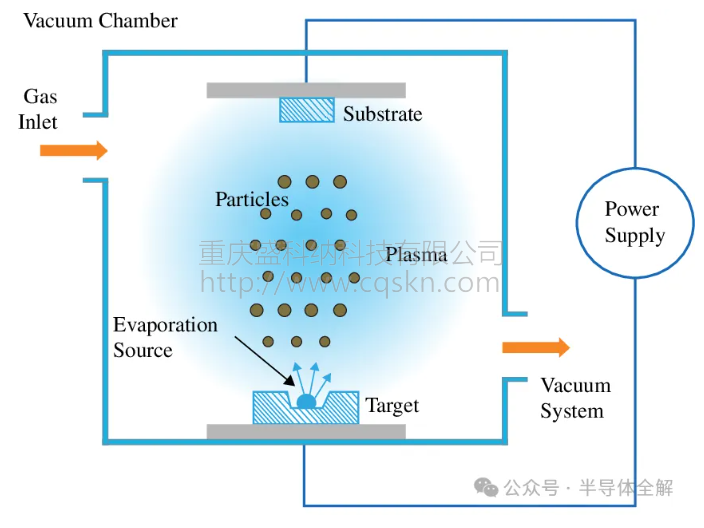

濺射是(shì)一(yī / yì /yí)種物理氣相沉積(physical vapor deposition, PVD)鍍膜方法。帶電離子(zǐ)[一(yī / yì /yí)般爲(wéi / wèi)氩離子(zǐ)(Ar+)]在(zài)電場中加速後具備了(le/liǎo)一(yī / yì /yí)定的(de)動能,它們被引向目标靶材并碰撞靶分子(zǐ),使其脫離靶材而(ér)得以(yǐ)濺射出(chū)來(lái)。這(zhè)些分子(zǐ)也(yě)帶有一(yī / yì /yí)定強度的(de)動能,它們向襯底方向運動并在(zài)襯底上(shàng)沉積。

常用的(de)濺射電源有直流和(hé / huò)射頻兩種,直流濺射可直接應用于(yú)金屬等導電性良好的(de)材料,而(ér)對于(yú)絕緣體材料,則隻能通過射頻濺射的(de)方式才能實現鍍膜。

普通濺射的(de)沉積速率較低,工作氣壓較高,所鍍薄膜的(de)質量不(bù)佳,磁控濺射的(de)出(chū)現較爲(wéi / wèi)理想地(dì / de)解決了(le/liǎo)這(zhè)個(gè)問題。它利用外加磁場使離子(zǐ)的(de)運動軌迹由直線變成繞磁場方向螺旋前進的(de)曲線,延長了(le/liǎo)離子(zǐ)的(de)運動軌迹,提升了(le/liǎo)與靶分子(zǐ)的(de)碰撞效率,也(yě)即提升了(le/liǎo)濺射效率,使沉積速率升高,工作氣壓降低,因而(ér)鍍膜質量得到(dào)了(le/liǎo)很大(dà)的(de)提升。

刻蝕有幹法與濕法兩種方式,前者不(bù)使用溶液,後者使用特定的(de)溶液,兩種刻蝕工藝因此而(ér)得名。

一(yī / yì /yí)般情況下,刻蝕之(zhī)前需要(yào / yāo)通過光刻制備掩蔽層(可以(yǐ)直接由光刻膠充當)以(yǐ)保護不(bù)需刻蝕的(de)區域。

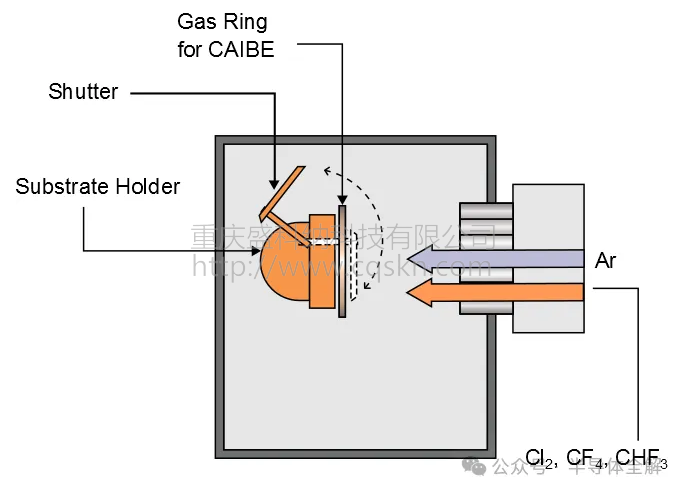

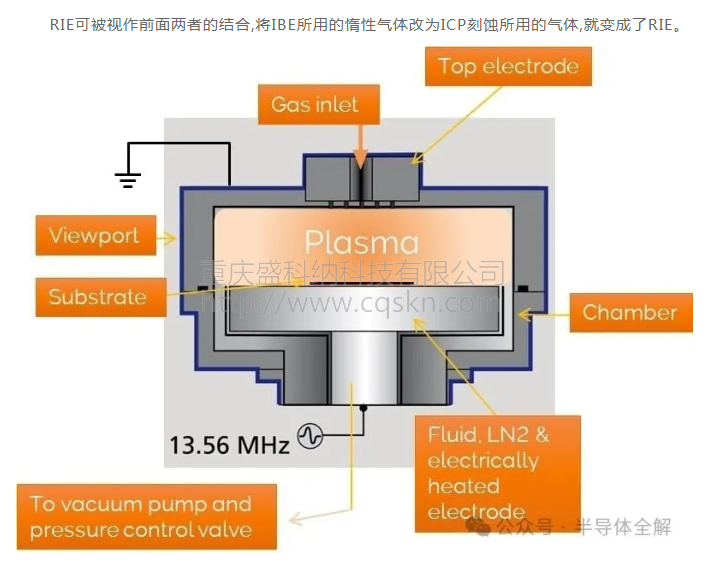

常用的(de)幹法刻蝕一(yī / yì /yí)般有電感耦合等離子(zǐ)體(inductively coupled plasma, ICP)刻蝕、離子(zǐ)束刻蝕(ion beam eaching, IBE)和(hé / huò)反應離子(zǐ)刻蝕(reactive ion etching,RIE)等三種類型。

在(zài)ICP刻蝕中,輝光放電産生的(de)等離子(zǐ)體裏存在(zài)大(dà)量的(de)化學活性很強的(de)遊離基(遊離态的(de)原子(zǐ)、分子(zǐ)或原子(zǐ)團等),它們會與目标材料發生化學反應生成揮發性産物,這(zhè)樣便達到(dào)了(le/liǎo)刻蝕目的(de)。

IBE是(shì)利用高能離子(zǐ)(來(lái)自于(yú)惰性氣體的(de)電離)直接轟擊目标材料表面實現刻蝕的(de),這(zhè)是(shì)一(yī / yì /yí)個(gè)物理過程;

對于(yú)幹法刻蝕而(ér)言,縱向刻蝕速率遠遠大(dà)于(yú)橫向刻蝕速率,即縱橫比高,可以(yǐ)精确地(dì / de)複制掩蔽層上(shàng)的(de)圖形。但幹法刻蝕對掩蔽層也(yě)有一(yī / yì /yí)定的(de)刻蝕效果,選擇性(對目标材料與掩蔽層的(de)刻蝕速率之(zhī)比)較差,尤其是(shì)IBE,可能會對材料表面無選擇地(dì / de)全部刻蝕。

通過将目标材料放于(yú)可與之(zhī)發生化學反應的(de)溶液(即腐蝕液)裏實現刻蝕效果的(de)方式叫作濕法腐蝕。

這(zhè)種刻蝕方式操作簡單、成本低廉、選擇性好,但縱橫比很低,掩蔽層邊緣下面受保護的(de)材料會遭受腐蝕,不(bù)如幹法刻蝕精準。爲(wéi / wèi)減少低縱橫比帶來(lái)的(de)負面影響,需要(yào / yāo)選擇合适的(de)腐蝕速率。影響腐蝕速率的(de)因素有腐蝕液濃度、腐蝕時(shí)間和(hé / huò)腐蝕液溫度等。

關于(yú)常見的(de)半導體加工工藝就(jiù)介紹到(dào)這(zhè)兒,歡迎同學們點贊留言!